MICROPALI PREFABBRICATI

Il micropalo prefabbricato in cemento armato centrifugato impiega una nuova tecnologia di esecuzione brevettata dall'Ing.Francesco Catanese. Rispetto al tradizionale micropalo valvolato con armatura tubolare in acciaio gode di innumerevoli vantaggi sia di carattere tecnico che economico. Esso è costituito da un cilindro in calcestruzzo ad altissima resistenza, armato con tondini di ferro e spirale (diametri in base ai calcoli statici) centrifugato a 600 giri al minuto.

Può essere prodotto in un unico pezzo oppure in pezzi più piccoli, avvitabili rapidamente mediante una vite speciale ad alta resistenza. Caratteristica sostanziale del micropalo prefabbricato è il sistema delle iniezioni, senza bisogno di packer, che permette un’esecuzione notevolmente più rapida rispetto a quanto accade con i micropali tradizionali. Le iniezioni vengono fatte attraverso dei tubi da ½ pollice inseriti nel getto e fuoriuscenti dalla testa del palo, mediante una semplice pompa di mandata della miscela cementizia, senza bisogno di operai specializzati.

Nel palo vengono inseriti:

• Un tubo per le iniezioni di primo tempo, cioè per formare la cosiddetta “camicia”. Esso parte dalla testa del palo, raggiunge il fondo e comunica con l’esterno del palo tramite due valvole.

• Due o più tubi per le iniezioni di secondo tempo ad alta pressione. Anch’essi partono dalla testa del palo, e raggiungono il fondo, ma a differenza del precedente comunicano più volte con l’esterno del palo tramite inserti metallici cavi nei quali sono posizionate le valvole.

Collegando, uno alla volta, i tubi d’acciaio di secondo tempo con la pompa di mandata della miscela cementizia, si mettono in funzione contemporaneamente tutte le valvole che si trovano lungo il tubo. Il numero di tali tubi è variabile e dipende dalle scelte del progettista.

Tecnica di installazione dei Micropali Prefabbricati

I micropali prefabbricati sono installati con la procedura di seguito esposta:

• Si esegue il foro di alloggiamento del micropalo con l'apposita macchina perforatrice, raggiungendo la profondità di progetto; la perforazione può essere eseguita con qualsiasi sistema.

• Il palo prefabbricato viene sollevato all'estremità superiore dalla stessa macchina che ha eseguito la perforazione e inserito nel foro.

• Si eseguono le iniezioni di primo tempo, collegando direttamente la pompa di mandata della miscela cementizia al tubo di iniezione primario fuoriuscente dalla testa del palo. In tal modo, la malta viene immessa nel terreno direttamente attraverso i fori alla base del palo, creando un bulbo in corrispondenza della sua base di appoggio al terreno, e riempiendo, per risalita, l'intercapedine tra la parete del micropalo prefabbricato e quella del foro (formazione della camicia).

• Dopo poche ore, prima della solidificazione della malta di primo tempo, si eseguono le iniezioni secondarie, collegando direttamente la pompa di mandata della miscela cementizia ai tubi di iniezione secondaria, fuoriuscenti dalla testa del palo. A causa della elevata pressione (20-40 atm), si mettono in funzione contemporaneamente tutte le valvole e la malta forma delle sbulbature nel terreno. In tal modo si riescono ad ottenere coazioni tra micropalo e terreno laterale di 10-20 kg/cm2 e diametri dei bulbi di 30-80 cm, a seconda del tipo di terreno, e delle pressioni e delle modalità di iniezione.

Caratteristiche dei Micropali Prefabbricati

Il Micropalo Prefabbricato nasce dalla solidarizzazione di due parti: il cilindro prefabbricato in cemento armato centrifugato e il successivo getto di intasamento a pressione, in una o più riprese, con miscela cementizia ad alta resistenza, opportunamente additivata in relazione alle caratteristiche del sottosuolo. La relativa leggerezza del palo permette di usare lo stesso mezzo meccanico sia per eseguire la perforazione che per l’installazione, cioè il semplice adagiamento del micropalo nel foro.

Esso gode di tutti i pregi del micropalo valvolato tradizionale. Infatti l'iniezione di malta iniettata in pressione consente una efficace bonifica della base di appoggio del micropalo, consolidando le zone che hanno subito allentamento tensionale per effetto del disturbo connesso alle operazioni di perforazione, con la creazione di un'espansione bulbare solidale alla punta dell'elemento rigido prefabbricato. Inoltre l'intasamento laterale con getto iniettato a pressione, permette una più efficace permeazione del terreno e un migliore radicamento del palo alla formazione in cui viene installato. Infine, l'iniezione di secondo tempo, eseguita ad alta pressione, determina elevate coazioni tra la superficie laterale del micropalo ed il terreno circostante, dando luogo agli elevati valori di capacità portante risultati dalle prove di carico effettuate.

Rispetto al tradizionale micropalo valvolato con armatura tubolare, il Micropalo Prefabbricato gode, inoltre, di molteplici vantaggi, quali l'ottimizzazione dell'armatura a trazione, la rapidità e la facilità di messa in opera, la sicurezza di un prodotto prefabbricato. Le iniezioni di primo tempo, a bassa pressione, vengono effettuate attraverso un tubo in acciaio immerso nel getto, che raggiunge il fondo del palo. Le iniezioni di secondo tempo, ad alta pressione, vengono effettuate attraverso tubi in acciaio inseriti nel getto, comunicanti tramite inserti metallici cavi con i fori laterali del palo, nei quali vengono posizionate le valvole, collegando direttamente i tubi d'acciaio che fuoriescono dalla testa del palo con la pompa di mandata della malta, e mettendo in funzione quindi contemporaneamente tutte le valvole senza uso di packer.

Le tecniche che si adottano attualmente per i micropali consistono nell'usare un'unica via sia per le iniezioni di primo tempo sia per quelle di secondo tempo. Si introduce nel foro centrale del palo un attrezzo, il packer, tramite il quale si inietta a bassa pressione la malta cementizia (iniezioni di primo tempo). In tal modo la malta viene immessa nel terreno direttamente attraverso il foro alla base del micropalo, creando un bulbo in corrispondenza della base di appoggio, e riempiendo, per risalita, l'intercapedine tra la parete del micropalo e quella del foro (formazione della camicia). Nella seconda fase si introduce nello stesso foro, partendo dal basso, l'attrezzo di iniezione (il packer), il quale è provvisto di un manicotto di gomma speciale che gonfiandosi impedisce alla malta di risalire lungo il palo. Si inizia quindi a immettere malta ad alta pressione, la quale non potendo risalire lungo il palo, mette in funzione le valvole laterali. Tale operazione si deve ripetere per tutte le coppie di valvole presenti nel palo con notevoli tempi di esecuzione e costi elevati. Tre operai riescono ad effettuare, a regola d'arte, le iniezioni di secondo tempo solo su un numero esiguo di micropali. La nuova tecnologia riduce in maniera drastica i tempi di esecuzione e quindi i costi delle iniezioni. Inoltre permette di esercitare un maggior controllo sulla reale messa in funzione delle valvole di iniezione.

Il nuovo procedimento consiste nel collegare la pompa di mandata della malta direttamente ai tubi in acciaio che sporgono dalla testa del palo. (Già messo in opera e senza uso di packer). Attraverso il tubo principale si effettuano le iniezioni di primo tempo. Dopo circa poche ore si procede alle iniezioni di secondo tempo, collegando alla pompa di mandata della malta i restanti tubi in acciaio che sono comunicanti con le valvole di iniezione poste sulla superfìcie laterale del micropalo. Da prove eseguite, presso lo stabilimento SAMER S.p.A. Industria Prefabbricati Centrifugati Precompressi, su micropali campione, e dalla pratica derivante ormai dall'ampio uso di questo prodotto, tutte le valvole si attivano contemporaneamente. A causa dell'elevata pressione, la malta rompe la camicia e forma delle sbulbature nel terreno.

La fase di iniezione di secondo tempo può essere ripetuta più volte a seconda della natura del sottosuolo. In tal modo riescono a ottenere coazioni tra micropalo prefabbricato e terreno laterale di 10-20 kg/cmq e diametri dei bulbi di 30-80 cm, a seconda del tipo di terreno e delle pressioni e delle modalità di iniezione.

Qualità dei Micropali Prefabbricati

Come già detto, nella costruzione dei pali di fondazione si lamentano spesso difetti esecutivi nella posa in opera. Tra questi, quelli che ricorrono più soventemente sono: vuoti alla base e lungo il fusto del palo, inclusioni di materiali estranei e vespai. I motivi più frequenti sono gli effetti arco, dovuti a incrostazioni all'intemo del tubo di rivestimento e a difficoltà di penetrazione del calcestruzzo nell'intercapedine tra tubo di rivestimento e armature metalliche ed attraverso gli interferri. Ancora più gravi sono le inclusioni di materiali estranei, che possono aversi per effetto di collasso della parete del foro durante le operazioni di scavo senza rivestimento e anche per fori rivestiti durante il getto e, soprattutto, nel corso dell'estrazione del tubo di rivestimento. Per quanto attiene ai pali eseguiti in presenza di fango bentonitico, i difetti più comuni riguardano la degradazione del calcestruzzo costituente la base per la presenza di detriti di scavo; la degradazione del calcestruzzo del fusto per dilavamento del cemento, per segregazione dei componenti, per contaminazione e rimescolamento con i fanghi e i materiali in sospensione (soprattutto durante interruzioni prolungate dei getti).

La gran parte di questi difetti non viene rilevata, o almeno non viene denunciata al committente, con la conseguenza che la mancanza di continuità nel getto del calcestruzzo crea le premesse per una rapida corrosione dell'armatura metallica compromettendo gravemente la funzionalità globale della palificata.

Nei micropali prefabbricati, i problemi di continuità e qualità del getto di calcestruzzo e di protezione delle armature metalliche sono evidentemente inesistenti. Il micropalo prefabbricato, essendo infatti prodotto in stabilimento, consente la possibilità di un accurato controllo con un esame visivo diretto, sia durante il ciclo costruttivo, che in fase di stoccaggio e di installazione, mentre il micropalo gettato in opera e i pali trivellati tradizionali non offrono nessuna garanzia. Per le stesse ragioni, il micropalo si presenta invulnerabile, e in grado di resistere ad ogni tipo di ambiente, anche i più aggressivi. Infatti, la compattezza del calcestruzzo centrifugato e le sue elevate caratteristiche di resistenza garantiscono un'efficace protezione delle armature metalliche nei riguardi della corrosione, anche in presenza di elementi aggressivi nel sottosuolo. Molto importante risulta, inoltre, la maggiore aderenza che si stabilisce tra la camicia ed il fusto del micropalo in calcestruzzo, rispetto a quella tra la stessa camicia e la superficie laterale dell'armatura dei micropali realizzata con tubolari in acciaio. Questa circostanza è molto importante allorché il terreno intorno ai micropali debba essere rimosso, come avviene per esempio nelle berlinesi. Nei micropali con tubolari in acciaio, infatti, molto spesso la camicia si stacca dal tubolare mettendolo a nudo e rendendone facile la corrosione. Questo grave inconveniente è fugato nei micropali prefabbricati, come evidenziato sperimentalmente, mediante le prove di carico a sfilamento sui tiranti prefabbricati in c.a.c..

Possibilità di controllo dimensionale

Le opere di fondazione, per il fatto di essere realizzate nel sottosuolo, sono celate all’osservazione diretta dei tecnici incaricati dei controlli e delle misurazioni e sottratte al loro giudizio critico. Ciò rende più difficili i controlli da parte delle stazioni appaltanti, e può dare luogo a controversie giudiziarie con le ditte costruttrici. Sotto questo aspetto i micropali prefabbricati danno possibilità di un accurato controllo delle dimensione reali dei manufatti realizzati, oltre che sulla qualità dei materiali, e rendono superflui controlli quali la diagrafia sonica e l’ammettenza meccanica, di cui si fa uso sempre più spesso, per verificare la continuità dei pali trivellati.

Materiali impiegati nella realizzazione dei Micropali Prefabbricati

• Calcestruzzo cementizio della classe Rck > 500 kg/cm2

• Armatura metallica longitudinale costituita da tondini in acciaio ad aderenza migliorata tipo FeB 44 k disposta lungo una circonferenza coassiale al palo, corredata da distanziatori dalla superfìcie esterna; da staffe fi 8 disposte a spirale con passo 8 -10 cm;

• Tubi di iniezione da ½ pollice in acciaio Fe 430

• Valvole d'iniezione in acciaio tipo Fe 430

• Speciali dispositivi filettati in acciaio Fe 510 per l’unione di pezzi corti e la continuità delle iniezioni di primo e secondo tempo.

Processo costruttivo dei Micropali Prefabbricati

Il ciclo di prefabbricazione dei Micropali Prefabbricati e dei controlli di qualità annessi è articolato nel modo che segue:

• Vengono disposte le gabbie metalliche connettendo attraverso saldatura le armature longitudinali, gli anelli distanziatori, la spirale staffante e gli inserti metallici (valvole e dispositivi filettati).

• Le casseforme, della lunghezza di 24 m vengono aperte ed ispezionate per accertare l'assenza di incrostazioni provenienti dalle lavorazioni precedenti.

• Le gabbie metalliche dei pali vengono introdotte all'interno delle casseforme; poiché i pali hanno generalmente lunghezza inferiore a quella della cassaforma, nella stessa cassaforma vengono realizzati più pali interponendo tra essi alcune piastre di separazione dei getti.

• Si introduce nella cassaforma il conglomerato cementizio a bassissimo tenore d'acqua, additivato con fluidificante, volumetricamente predosato in relazione alle dimensioni finali del prefabbricato da realizzare.

• La cassaforma viene chiusa e serrata mediante un sistema di bullonatura; indi viene collocata in una centrifuga azionata da un motore a corrente continua e regolata elettronicamente in automatico.

• Nella centrifuga computerizzata il palo viene centrifugato con una procedura che prevede una fase di accelerazione che porta la velocità angolare da 0 a 600 giri/minuto in 30 secondi, una fase di regime in cui la velocità massima viene mantenuta costante per 3 minuti, una fase di decelerazione in cui la velocità viene portata da 600 giri/minuto fino allo stato di fermo.

• Il palo contenuto nella cassaforma viene sottoposto ad una fase di prestagionatura con emissione di vapore per la durata di 2.5 ore. L’immissione di vapore permette di ottenere già a 24 ore resistenze che si otterrebbero solo dopo 28 giorni.

• Al termine, la cassaforma viene aperta ed il palo estratto e trasportato allo stoccaggio; la cassaforma viene pulita per il suo reimpiego.

Dimensioni commerciali dei micropali prefabbricati

I micropali sono realizzati in stabilimento secondo diametri, armature e lunghezze richiesti dal committente.

Attualmente sono in produzione micropali del diametro di 210 mm e 260 mm.

VANTAGGI

-

•Protezione assoluta delle armature metalliche dai fenomeni di corrosione agenti nei terreni

-

•Riduzione drastica dei tempi di esecuzione

-

•Riduzione drastica dei costi di iniezione

-

•Certezza della formazione della camicia

-

•Certezza della messa in funzione di tutte le valvole

-

•Facilità di accertamento delle dimensioni dei manufatti e impossibilità di manomissioni

-

•Maggiore aderenza camicia-palo rispetto ai micropali in acciaio

-

•Minore deformazione assiale del palo e ridotti cedimenti di fondazione

particolare testa micropali

particolare valvola di secondo tempo

particolare gabbia di armatura nel cassero rotante e valvole iniezione di primo tempo

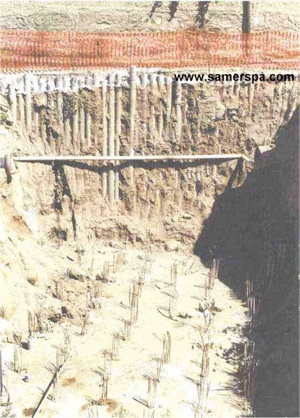

installazione micropalo prefabbricato

iniezione di primo tempo

fondazioni e paratie plinti viadotto Madonna del Buon Consiglio (RC)

MICROPALI 210 mm e 260 mm

micropali 210 mm e 260 mm

micropali 210 mm e 260 mm

micropali in cantiere